Fundo

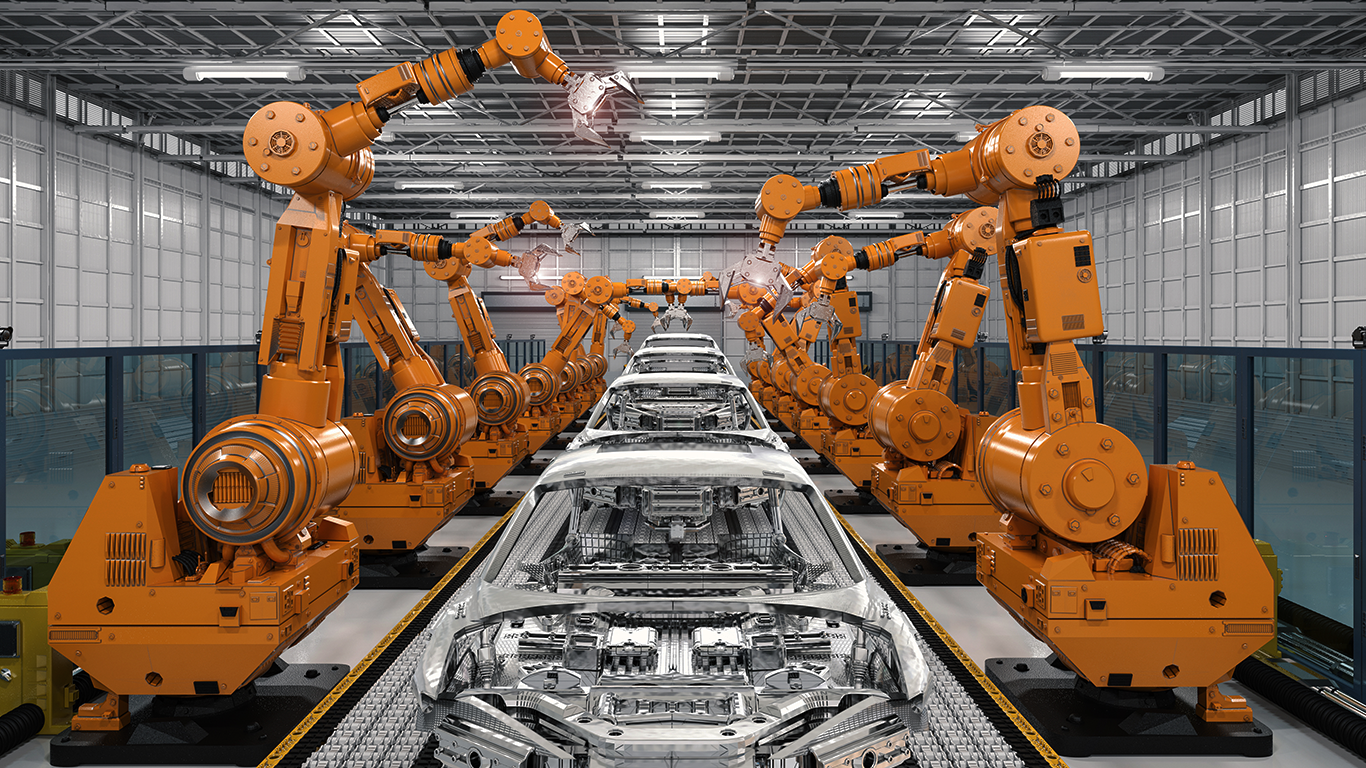

A Allied Mills faz parte da Associated British Foods, um dos maiores grupos alimentícios da Europa, e opera seis fábricas modernas em três locais no Reino Unido.

Para aumentar a eficiência da produção nas suas três unidades de produção, a Allied Mills queria implementar uma solução de gerenciamento de ativos mais inteligente para apoiar a manutenção proativa dos seus edifícios e equipamentos.

A solução

Trabalhando com a Cohesive, uma Parceira de Negócios Platina da IBM, a Allied Mills atualizou para a versão mais recente da solução IBM Maximo Asset Management e criou fluxos de trabalho que gerenciam o ciclo de vida dos ativos de ponta a ponta. Os engenheiros podem interagir com a solução enquanto trabalham no local, usando dispositivos móveis e painéis (dashboards) em tempo real para fornecer insights imediatos sobre as operações de negócios.

Fazendo funcionar

A equipe da Allied Mills ficou impressionada com os recursos da versão mais recente do IBM Maximo e decidiu realizar uma atualização.

O gerente de engenharia do Allied Mills Group, Duncan Lawson, define o cenário: “Desde a nossa implementação original, a IBM reconstruiu o Maximo como um sistema baseado na Web que era muito mais maduro e flexível; muitas das funcionalidades que anteriormente teríamos que construir do zero agora estavam disponíveis imediatamente, prontas para o uso. Se conseguíssemos encontrar o parceiro certo, tínhamos a esperança de conseguir uma implementação rápida e simples do software e alcançar a maioria dos nossos objetivos por meio de uma configuração simples, em vez de um trabalho de desenvolvimento caro.”

A Allied Mills decidiu contratar a Cohesive, uma Parceira de Negócios Platina da IBM, com larga experiência em implementações do IBM Maximo em uma ampla variedade de setores industriais. A Cohesive tem mais profissionais certificados pelo IBM Maximo do que qualquer outro Parceiro de Negócios do Reino Unido; por isso, a Allied Mills estava confiante de que havia escolhido a melhor equipe para o trabalho.

“Não consigo falar o suficiente sobre a contribuição da Cohesive no projeto”, diz Duncan Lawson. “Eles compreenderam instantaneamente o ponto principal: que as implementações de gerenciamento de ativos têm mais a ver com pessoas do que com a tecnologia em si. Eles nos aconselharam a permitir que os fluxos de trabalho fossem elaborados pelas pessoas que os utilizariam; e trabalharam em estreita colaboração com os nossos engenheiros para construir uma solução que fosse fácil de usar, ao mesmo tempo que fornecesse insights profundos dos dados de ativos que o negócio exige.”

Uma implementação rápida

Em seis semanas, a Cohesive ajudou a Allied Mills a concluir a implementação e a treinar os usuários finais. Foi estabelecida uma relação pai-filho de sete níveis entre diferentes classes de ativos e todos os ativos significativos, dos próprios edifícios da fábrica aos equipamentos da linha de produção, até o inventário das peças sobressalentes foi listado no repositório central.

A equipe também integrou uma solução que permite aos engenheiros interagir com o sistema IBM Maximo diretamente de seus dispositivos móveis enquanto trabalham no local, proporcionando-lhes o acesso conveniente às informações e permitindo-lhes enviar relatórios sem retornar às suas mesas.

Os benefícios

- Com uma visão em tempo real dos dados dos ativos de toda a organização, a Allied Mills é mais capaz de diagnosticar as causas raízes e resolver potenciais problemas antes que eles afetem a produção.

- A manutenção corretiva e emergencial, que anteriormente representava 39% da carga total de trabalho de manutenção, foi reduzida para apenas 9%.

- A percepção dos custos completos do ciclo de vida dos ativos apoia um melhor planejamento financeiro e controle dos custos operacionais.

Preditiva e Proativa

“A solução é uma grande mudança para o negócio” diz Duncan Lawson. “Sempre que alguém percebe um problema — mesmo que seja algo pequeno — a instalação já está à disposição para reportá-lo diretamente ao sistema Maximo, e uma ordem de serviço é emitida. Cada ordem de serviço é rastreada durante todo o seu ciclo de vida, e, ao consultarmos os dados e compreendermos as dependências, podemos reconhecer padrões, identificar as causas raízes e, muitas vezes, tomar medidas preventivas.

“Por exemplo, se descobrirmos que uma determinada peça de equipamento é propensa a desenvolver um certo tipo de problema, podemos investigar formas de evitar esse problema — seja treinando o pessoal da linha de produção para identificar e resolver, eles próprios, o problema; ou repensando o tipo e a frequência da manutenção realizada; ou mesmo encontrando uma peça substituta que não apresente o mesmo tipo de falha e reprojetando a solução.

“O resultado é que pequenos problemas são resolvidos antes de se tornarem grandes problemas, o que mantém as nossas linhas de produção funcionando perfeitamente. Nos dois anos, desde que a nova versão do Maximo foi lançada, observamos reduções significativas na proporção de manutenção não planejada que nossos engenheiros precisam realizar. Anteriormente, 39% de toda a carga de trabalho era de manutenção corretiva ou emergencial, o que tinha o potencial de interromper a produção. Agora, isso caiu para apenas 9%. A implementação do sistema proporcionou uma maior visibilidade do desempenho dos nossos ativos, tanto no nível individual quanto no de grupo. O resultado é maior confiabilidade, maior eficiência da linha de produção e melhor utilização dos ativos.”

Melhor controle financeiro

Outra vantagem é o aumento do controle financeiro. Com um registro completo do histórico de manutenção de cada ativo, a Allied Mills pode gerar relatórios sobre os verdadeiros custos do ciclo de vida – ajudando a planejar compras futuras de forma mais efetiva e a fazer uso mais eficiente do capital. Isto também se aplica ao gerenciamento do inventário de peças de reposição: a empresa tem uma ideia muito mais precisa dos tipos e das quantidades de peças de reposição que precisa estocar em um determinado momento – o que ajuda a reduzir o excesso de estoque e, ao mesmo tempo, diminui o risco de ficar sem estoques de peças críticas.

Insights em tempo real

Por fim, a solução ajudou a Allied Mills a passar de relatórios periódicos estáticos para um modelo onde as informações de toda a empresa estão disponíveis em tempo real. O IBM Maximo oferece painéis (dashboards) personalizados baseados na Web para cada usuário, fornecendo representações gráficas simples de indicadores-chave de desempenho selecionados, projetados para permitir que os engenheiros e os gerentes encontrem imediatamente as informações de que precisam.

“Podemos dividir os números de diferentes formas, para atender a diferentes usuários – por exemplo, um engenheiro pode estar interessado somente na unidade de Tilbury; enquanto um gerente sênior pode querer uma visão geral de todas as três fábricas”, explica Duncan Lawson. “Podemos sinalizar ordens de serviço que possam ter influência na segurança ou priorizá-las de acordo com a sua potencial gravidade e impacto na produção. No ano que vem também estamos planejando lançar o complemento Visual Planner, da CiM Maintenance, o qual deve nos ajudar a organizar as cargas de trabalho operacionais com maior precisão; programar paradas planejadas para atender às necessidades do negócio; e assegurar que obtenhamos o máximo benefício do tempo de inatividade disponível.”

Steve Barton, Diretor Geral da Allied Mills, conclui: “Ao trabalharmos juntos em estreita colaboração, a Cohesive e a nossa equipe interna construíram uma solução que está mudando fundamentalmente a forma como gerenciamos os nossos ativos. O IBM Maximo nos dá as ferramentas que precisamos para obter insights em tempo real sobre os nossos processos de manutenção e trabalhar proativamente para resolver potenciais problemas antes que eles surjam, ajudando as nossas linhas de produção a funcionar de forma contínua e eficiente – e, em última análise, proporcionando maior controle operacional.”